衣柜哥:2023年定制家具企业中封边工序现状及发展趋势

近年来,定制家居越来越获得消费者认可欢迎,不少企业产值增长率达30%,远超过整个家居行业平均增长率12%。原有企业产能,趋向于饱和;与此同时,一些相近行业的企业跨界迈入定制家居领域。为满足销售需求,提升及提高交货效率,企业将扩充产能作为重要发展策略之一。为提高交货效率,构建智能制造车间被视为提升产能的一大关键。

封边是智能车间中涉及刀具、参数、物料最多的工序。据统计,在智能车间的生产线中,有超过 60%的停机时间是由封边工序引起的,超过80%的返工板件是封边异常导致的,同时超过25%的投诉与封边相关,因此封边是定制家具生产过程中最为 复杂的工序。鉴于此,对封边工序的现状进行分析,对其发展趋势进行探讨,旨在为已建立智能制 造车间的企业指出发展方向,减少生产中不必要的停机与返工,降低客户投诉率,同时为准备建立智能制造车间的企业提供参考建议,使定制家具的生产过程更加稳定、顺畅,从而提高质量与产量。

1.1 手动封边机

手动封边机可以完成融胶和涂胶的操作,依靠手动上料、旋转、移动板件,人工控制封边带的输送和切断(图1),在封边带与板件牢固地结合后,再对 板件进行修边、倒角处理,最后通过肉眼观察封边质量是否符合要求。使用手动封边机进行封边作业时,加工质量与操作员的技术和熟练程度密切相关,故手动封边机的生产效率和质量都相对较低。

1.2 自动封边机

自动封边机功能全面,可以对板件进行喷分离剂、预铣、预热、涂胶、压合、平刮、型刮、倒角、开槽、抛光等操作(图2)。在封边的过程中,相比手动封边机,全自动封边机的操作员只需要负责板件的上料、卸料和在封边过程中对板件的外观质量进行检验。

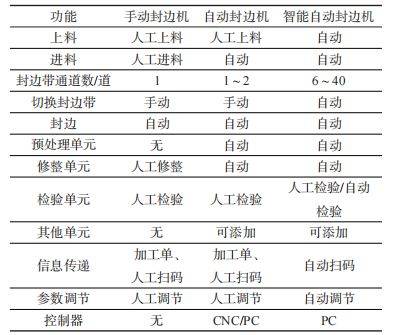

表1 不同阶段封边机功能对比表

图1 手动封边机

图2 自动封边机

以保证板件完成封边后是规则的矩形,副手则在出料口卸料,并将板件放置在回转台上,通过回转台将板件转运至上料口。操作员还需要在胶锅内添加热熔胶、补充封边带,根据加工要求完成选择热熔胶、更换封边带、调节靠档位置、选择封边机功能等操作。除此之外,还需要考虑板件在工序之间的周转。

1.3 智能封边机

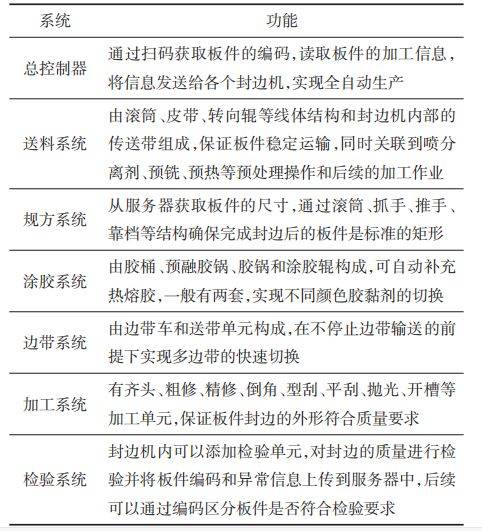

智能封边机有独立的控制器,可以上传数据, 通过扫码器自动识别板件的编码,读取板件的加工信息,按照要求实现规方、自动切换热熔胶、切换封边带、倒角、开槽等作业(图 3)。系统包括送料系统、规方系统、涂胶系统、边带系统、加工系统和检验系统(表 2)。可以和制造执行系统(Manufactur‐ ing Execution System,MES)直接连接[12-14],进行数据传输,通过滚筒和皮带与其他智能设备组成全自动生产线。

图3 智能封边机

表2 智能封边机的系统及其功能

2 定制家居企业中封边机的应用

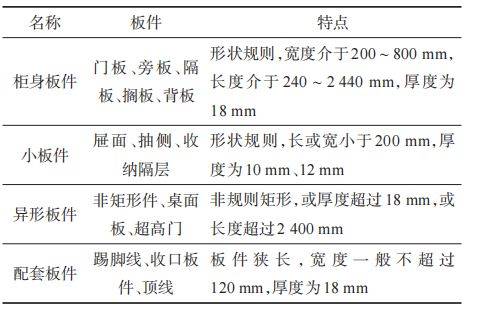

一套完整的柜子由几种不同的板件构成(表3),主要包括:门板、旁板、隔板、搁板、背板等厚度为18 mm的矩形板件,这类板件统称为柜身板件;抽 屉 的 屉 面 、抽 侧 、背 板 、收 纳 隔 层 等 厚 度 为 10 mm、12 mm且尺寸较小的板件,统称为小板件; 非矩形件厚度超过 18 mm 的桌面板和高度超过2400 mm的超高门板,统称为异形板件;另外,还包括柜子下的踢脚线、柜子上的顶线和柜身与墙面之间的收口板件,即配套板件。这些板件都需要经过 封边处理,在保证员工安全的前提下,为了达到最 高的生产效率,企业会针对不同的板件采用最合适的封边机。

表3 定制衣柜的板件构成

2.1 手动封边机在定制家居企业中的应用

手动封边机自动化程度低,封边质量取决于操作员的熟练度,同时生产效率较低,所以在企业中手动封边机不用于大规模生产。但是,相比全自动 封边机和智能封边机,手动封边机的灵活性高、相 对安全,而且成本低廉,所以常用于完成曲线和小 尺寸板件的封边,弥补全自动封边机和智能封边机 无法完成的缺陷。

2.2 自动封边机在定制家居企业中的应用

自动封边机功能完善,同时可以进行多块板件的封边作业,其生产效率和产品质量相比手动封边 机高很多。不同于批量生产,定制家居企业生产的 板件尺寸和花色各不相同,封边的加工要求也有一 定差异,所以在生产的过程中,需要频繁更换封边 带和热熔胶、切换加工单元、打断生产节拍,对生产 效率造成影响。自动封边机以单机的形式用于生 产,主要用于异形板件、配套板件、小板件的封边作业和全自动生产线的返工作业。

2.3 智能封边机在定制家居企业中的应用

智能封边机是3种封边机中功能最完善,设备稳定性最好,生产效率最高,人工需求最少的封边机, 一般以两机连线或者四机连线的形式用于生产中。

2.3.1 两机连线

两机连线是将两台方向相反的封边机(左手机 和右手机)通过滚筒输送机连接起来,得益于扫码 器和规方系统,操作员在上料的时候,只需要按照 规定的方向放板,而且一次上料可以完成相对两边 的封边作业。使用两机连线的封边机进行作业时, 封边效率比自动封边机高,封边质量也比自动封边机好。

2.3.2 四机连线

四机连线结构的封边工序用于智能车间中,由滚筒或皮带输送机将4台智能封边机连线而成,每台封边机完成板件一条边的封边作业。在板件进 入封边机之前,先由自动扫码器进行扫码,总控制 器获取板件编码后将加工要求和板件的尺寸发送给4台封边机,封边机依据要求进行封边。部分智 能封边机可在功能单元中添加检验单元,检测封边 是否符合质量要求,将存疑的板件编码发送到质量 检测系统,在完成4次封边后,再进行1次扫码,系统判断是否为异常板件;如果是正常的板件,就直接进入排钻工序;如果是异常板件则经过人工复检 后决定是否进入下个工序。 四机连线的封边工序可以满足智能车间的生 产需求,用于全自动生产线中,生产速率高,节拍稳 定,产品质量好,但全自动生产线也有其局限性,主要包括以下两点:

(1)对板件尺寸有严格的要求。在开料、封边、排钻、分拣、包装整个生产的过程中,板件由滚筒和传送带运输,统称为线体系统,可以降低对人力的 需求。同时,板件在车间中的运输非常有秩序,利 于对现场情况的分析管理。但由于线体的限制,尺 寸过小和尺寸过大的板件都无法在自动生产线上 生产,还会受到各设备生产板件范围的影响,适用 范围大约为:长度 250 ~ 2 440 mm,宽度 150 ~ 800 mm,同时为了保证设备高效稳定运行,智能车间只 生产厚度为18 mm的刨花板。

(2)受前后工序的影响,同时对前后工序产生影响。全自动生产线中,所有的工序以串联形式连接,其中一道工序的设备发生故障,就可能导致整 条生产线的停机,特别是封边工序,这是因为封边工序的4台封边机是以串联形式连接,当其中一台封边机停机时,整个封边工序都会停止工作,进而 影响到整条生产线的运作。 3种封边机各有所长,智能封边机生产效率高 且产品质量高,但加工板件相对单一,局限较大;自 动封边机的效率和质量次之,但相对灵活,可以完 成异形件的直线封边作业;手动封边机效率和质量 最低,也最灵活,可以完成曲线封边作业,以及用自 动封边机生产有操作风险的小尺寸板件。

3 定制家居企业封边工序的发展趋势

生产一套完整的定制家具,需要同时应用几种不同的封边机,这几种封边机也是封边机自动化发展的一个缩影。封边机的发展可以看作是一个人 工的作业不断被设备代替、提高生产效率和提高封 边质量并提高机器稳定性的过程。目前定制家居行业的封边工序有如下发展趋势。

(1)提高智能封边机的占比,改善生产线结构。

智能封边机产品质量好、生产效率高,而且对操作 员技术熟练程度要求低,所以目前定制家居企业都 在使用智能封边机生产尽可能多的板件,自动封边机和手动封边机用以辅助智能封边机的生产,实现产能的最大化。但目前全自动生产线的局限性较大,所以需要对生产线的结构进行思考,加以改善, 降低前后工序之间的必然关联性。

(2)加强对物料的管控。封边工序涉及的物料种类多、数量多,包括封边带、热熔胶、天那水、抛光轮、各种刀具等。所以需要对现场和仓库的物料进行更加系统的管控,减少现场的混乱,减少操作员在物料的补充和更换上花费的时间与精力。

(3)提高对质量检验信息的管控。在生产的过 程中,封边是最容易引起质量问题的工序,其设备 机械结构复杂、功能单元多、控制参数多,各种因素 出现异常都会出现质量问题[15],目前主要的质量管 控手段是在封边完成后对产品进行检验,一旦质量 问题发生,就需要进行计划外的停机,并且对已生产的产品进行追溯,对生产效率有巨大影响。问题 的发生往往是有迹可循的,可以对质量检验信息进 行管控,找到规律,应用统计过程控制(Statistical Process Control,SPC)等技术,将事后检验逐渐向事 前预防转变,做到防患于未然,提高生产的质量和 效率。

(4)提高设备稳定性,降低停机对设备的影响在全自动生产线中,设备出现故障时会带来突发性停机,不仅影响生产进度,也伴随着不良板件的产生。因此减少生产效率的损失,提高设备稳定 性成为企业关注的重要课题,目前有企业正在将全 员生产保全(Total Productive Maintenance,TPM)引 入生产与管理中,通过对人才的培养、对全员素质 的提升来提高设备的稳定性[17-18]。除质量问题和设 备故障会带来计划外的停机,还有其余不可抗力因 素导致停机,例如断电、断网,所以企业以及设备厂 商需要对设备不断进行改进,减少停机对生产和设 备产生的影响。

4 总结

封边工序的生产效率与质量对板式家具的生 产有直接影响,只有确保封边有序正常地进行,促 进封边工序稳健发展,才能保证板式家具生产效率 稳步提高。通过分析目前常见的封边机和封边生 产形式,展望封边工序未来的发展,帮助企业进行 更加合理的生产规划与布局。企业可以利用各类 封边机的特点,将封边工序与智能制造相结合,通 过先进制造系统和信息管控技术,对各类生产信 息、质量信息进行管理并加以利用,实现对生产数 据和质量信息的实时监控与预测,提高现有的管理 水平,从而打破生产瓶颈,最终达到降低生产成本、 提高产量与质量的目的。